LATICRETE® está organizada en regiones dentro de Norteamérica y fuera del continente norteamericano. Nuestros gerentes regionales están capacitados y listos para ayudarle con sus problemas con los pisos de concreto. Póngase en contacto con nosotros para localizar al gestor más cercano a usted. Esperamos poder resolver su piso de concreto y otros problemas relacionados con el concreto.

Concreto para clima cálido

P: ¿Qué podemos hacer para evitar los problemas que experimentamos con nuestro concreto en climas cálidos?

R: El concreto es un material de construcción que se puede usar en todo tipo de clima, durante todo el año. En climas cálidos, los artesanos deben manipular el concreto con suficiente cuidado y protección como para imitar las condiciones "ideales".

Durante el hormigonado en climas cálidos, la temperatura es un problema, la humedad relativa y la velocidad del viento son los otros componentes de los problemas en climas cálidos.

La historia y la experiencia nos han alertado sobre los efectos del clima cálido en el concreto fresco, 1. Aumento de la demanda de agua en la mezcla. 2. Caída rápida o pérdida de capacidad de trabajo. 3. Endurecimiento rápido o fraguado real. 4. Desarrollo de grietas de contracción plástica superficial. 5. Fluctuación en una tendencia a la baja del contenido de aire.

Abordando esto desde el punto de vista de un contratista, la demanda de agua y la pérdida por asentamiento se pueden abordar en la reunión previa a la construcción al comienzo del proyecto. Discuta estos problemas con el ingeniero y el productor de concreto. Solicite la proporción del concreto según lo especificado para cumplir con el entorno cambiante. El uso de hielo en la mezcla es posible, pero es una medida extrema y conlleva su propia carga de costo.

El hormigonado en climas cálidos puede tener un mayor requerimiento de agua para mantener la trabajabilidad. Principalmente debido a la rápida hidratación y evaporación que se produce entre el procesamiento por lotes en climas cálidos y la entrega en el sitio. Un diseño de mezcla que funcione bien en temperaturas moderadas deberá tener proporciones diferentes para temperaturas cálidas. Recuerde, si se necesita más agua, se necesitará más cemento o material cementoso para equilibrar el aumento de agua.

Hablando del tema sobre el que creo que realmente está preguntando, el control de las grietas por contracción plástica de la superficie y la formación de costras en la superficie debido a la rápida evaporación de la superficie, consulte ACI 305. Lo dirigirá a una gran cantidad de procedimientos útiles para proteger su concreto en climas cálidos. El único elemento en el que hay que centrarse es en el uso de una película monomolecular en la superficie del hormigón fresco. El producto de película monomolecular de L&M se llama E-CON.™

Su equipo aplicaría una aplicación de pulverización repetida de este líquido fácil de usar. El propósito de la película monomolecular es reducir la evaporación temprana del agua superficial del sol y el viento. Un simple pulverizador de bomba es el dispositivo normal para aplicar el E-CON.™ El acabado y las herramientas no se interfieren y las herramientas pueden desplazarse directamente sobre el líquido sin consecuencias.

En resumen, sea proactivo y alerte al propietario y al ingeniero de su equipo que no están trabajando en condiciones de laboratorio, promueva los cambios proporcionales al concreto para las condiciones climáticas cálidas. Por último, utilice el amigo del acabador, E-CON™, como seguro para evitar la formación temprana de costras en la superficie y para resistir la formación de grietas por contracción plástica en la superficie. Por último, considere la posibilidad de trabajar en un momento del día en el que el sol y el viento sean menos problemáticos, a primera hora de la tarde o de la noche.

Formación de costras en la superficie del hormigón

P: Tenemos un problema con la formación de costras superficiales en nuestras losas de concreto fresco. Nuestros sitios están casi siempre expuestos al sol y al viento. A pesar de que sabemos que "bendecir" la superficie de concreto con una pizca de agua por parte del acabador no es la mejor respuesta, tenemos poco más a lo que recurrir. ¿Qué más podemos hacer?

Un: La "formación de costras en la superficie" se define como la desecación de la superficie del hormigón o mortero antes de que se produzca el fraguado. Esta condición da una falsa sensación de configuración. La parte superior de la losa no tendrá suficiente humedad en la superficie para la operación de acabado, lo que con frecuencia da como resultado una superficie de piso de concreto ondulada.

La mejor fuente independiente a la que puedo referirme es ACI 305, Hot Weather Concreting, (Sección 4.2). En este documento encontrará declaraciones que sugieren al lector una serie de acciones prácticas que incluyen:

- Evite colocar concreto durante las horas más calurosas del día

- Enfriar el hormigón

- Use un líquido de película monomolecular

Esta última sugerencia es, en mi opinión, el paso más fácil y rentable que su equipo puede tomar para minimizar la formación de costras y grietas por contracción plástica superficial que generalmente acompañan a las colocaciones de concreto en climas cálidos, ventosos o secos.

La mayoría de las películas monomoleculares disponibles en el mercado se venden en forma concentrada. La proporción de dilución con la que estoy más familiarizado (E-CON™ by LATICRETE)® le proporcionará a su equipo hasta 50 galones de líquido de película monomolecular a partir de 5 galones de concentrado. La tasa de aplicación típica del material diluido es de aproximadamente 200 pies cuadrados/galón (5 metros cuadrados/l).

Para proteger el concreto recién colocado, aplique el líquido de la película monomolecular diluida con un rociador manual duradero. Es mejor cuando su equipo lo aplica justo después de que el concreto se nivela o se hace flotar en la superficie. Los pasos de flotación y acabado no interferirán con la función de los líquidos de película monomolecular. Si bien una herramienta de acabado o una máquina de acabado pueden pasar sobre la superficie tratada numerosas veces sin reducir su efectividad, es una buena práctica volver a aplicar si el piso queda expuesto durante un largo período de tiempo antes de que comience el siguiente paso de acabado.

Las películas monomoleculares no son compuestos de curado. Son efectivos solo en concreto recién colocado y duran una o dos horas. Las aplicaciones posteriores se pueden instalar sin problema en vertidos de hormigón difíciles. Además de la protección del hormigón fresco contra el viento y el calor, la instalación de endurecedores de regado minerales y metálicos se ve favorecida en gran medida por el uso de productos de película monomolecular.

El líquido de la película monomolecular se llama E-CON,™ abreviatura de Evaporation Control and Economy. Una sola pulverización de E-CON™ reducirá la evaporación temprana de una losa de concreto hasta en un 80 % en condiciones de viento y hasta en un 40 % en temperaturas cálidas. ¡También es económico! Con un costo estimado de menos de un centavo por pie cuadrado, ningún trabajo debería estar sin la protección de E-Con. Le recomiendo que incluya E-CON™ en su régimen regular de colocación de concreto para superar la formación de costras y otros problemas asociados con el secado rápido de la superficie del concreto fresco. El producto concentrado viene empacado en 5 galones, 1 galón y un práctico tamaño de prueba de un cuarto de galón. Para obtener más información, comuníquese con su representante local de LATICRETE.

Juntas en pisos de concreto

P: Somos una empresa de desarrollo internacional. Nos especializamos en edificios con grandes áreas de pisos de concreto. Las juntas en los pisos se han convertido en un problema importante para nosotros. Tenemos una empresa de mantenimiento en retención, pero el parche de reparación nunca dura. ¿Por qué tenemos que tener articulaciones? ¿Existe una reparación duradera para las articulaciones rotas?

Un: Mi respuesta debe dividirse en secciones y cada sección abordará los tipos de juntas y una opción de reparación cuando los bordes de las juntas se rompan o se conviertan en un problema. ¿Los pisos de hormigón necesitan juntas? Sí, los pisos de concreto deben tener juntas. En los pisos de hormigón sin juntas se producirán grietas al azar. El agrietamiento aleatorio ocurre porque el concreto se encoge cuando pasa de su estado original de volumen plástico o húmedo a su volumen endurecido. Esta contracción o pérdida de volumen del hormigón se produce a medida que se endurece. La fricción de la base o del suelo contra la parte inferior del hormigón que se está encogiendo impide que el hormigón se mueva libremente, por lo que se desarrollan grietas. Esto también se aplica a las tuberías que penetran en el hormigón y otras incrustaciones. Estas incrustaciones restringen el movimiento del concreto que se contrae y se formará una grieta cerca de la incrustación o la columna de soporte.

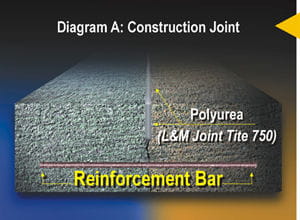

La primera junta que podemos conocer es la Junta de Construcción. Sus pisos tienen juntas de construcción en las que se colocó y terminó un carril de concreto y al día siguiente o más tarde se colocó otro carril de concreto a un lado del carril anterior. Oficialmente, una junta de construcción es la división entre dos colocaciones sucesivas de hormigón. El refuerzo puede pasar a través de una junta de construcción. (Ver diagrama A). Las juntas de construcción de los pisos deben ser rectas y los bordes deben estar intactos. La forma de mantener y reparar las juntas de construcción es limpiarlas y rellenarlas con un sellador de juntas de poliurea resistente. Si las caras de las juntas no están desalineadas verticalmente, pero los bordes están rotos o faltan, un sellador de juntas de poliurea resistente también puede ser el material de reparación adecuado.

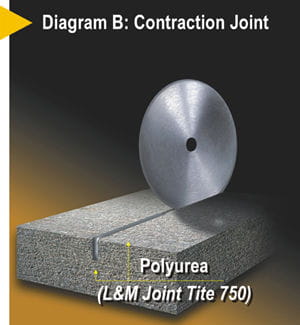

La segunda articulación que podemos conocer es la articulación de contracción. Los pisos ya deben tener juntas de contracción en la superficie. Las juntas de contracción también se denominan juntas de control (grietas) o juntas de corte de sierra. Las juntas de contracción se cortan en el concreto para evitar grietas ocasionales debido a la pérdida de volumen o la contracción del concreto fresco a medida que se endurece. El corte de juntas de contracción se puede lograr con una herramienta manual para ensamblar o, más comúnmente, con una hoja de corte de sierra para concreto. Las juntas de contracción son vulnerables a la rotura de los bordes o al deterioro después de que el piso se pone en servicio. Esta vulnerabilidad puede superarse rellenando las juntas de contracción y sus bordes deteriorados con un sellador de juntas de poliurea resistente. Este relleno de juntas es más efectivo en grietas sin movimiento y losas completamente curadas. Para lograr un mejor rendimiento, se debe permitir que los pisos nuevos curen durante un mínimo de 60 días. Las juntas de contracción deterioradas pueden limpiarse y reconstruirse con poliurea. (Ver diagrama B)

LATICRETE® puede desarrollar un programa para toda su organización y su contratista de mantenimiento con el fin de proteger las juntas nuevas en sus pisos y para reconstruir o reparar las juntas defectuosas. El producto que ofrecemos es una poliurea resistente de 2 partes de primera calidad llamada JOINT TITE 750™. Este producto es un líquido autonivelante de dos componentes. El color más popular es el gris hormigón, pero hay otros colores disponibles. JOINT TITE 750™ se puede instalar en una amplia gama de temperaturas y se puede abrir al tráfico en menos de una hora. Esto significa que las operaciones de su planta sufrirán poco o ningún tiempo de inactividad y sus máquinas de manipulación de materiales podrán rodar sin problemas a través de las juntas rellenas o reparadas de JOINT TITE 750™.

LATICRETE® está organizada en regiones dentro de Norteamérica y fuera del continente norteamericano. Nuestros gerentes regionales están capacitados y listos para ayudarle con sus problemas con los pisos de concreto. Póngase en contacto con nosotros [support-downloads/contact-us]para localizar el gestor más cercano a usted. Esperamos poder resolver su piso de concreto y otros problemas relacionados con el concreto".

Barrera de vapor de concreto

P: ¿Cuál es el propósito de una "barrera de vapor" debajo de un piso de concreto, hace que la parte inferior sea débil?

R: Esta es una pregunta de fútbol político. Primero sacaré la respuesta fácil del camino. Una barrera de vapor no debilita la parte inferior del concreto. Existen excelentes condiciones de curado en la sección inferior de una losa de concreto y estas tienden a hacer que el concreto sea más fuerte.

Sospecho que su pregunta surgió al escuchar a alguien decir que la parte inferior de una losa de concreto era blanda o de plástico, cuando se colocaba sobre una barrera de vapor. Esto es cierto por un tiempo comparativamente corto. La comparación se realiza con la sección superior de la losa de hormigón. La sección superior de una losa de concreto generalmente se endurece más rápido que la sección inferior. Ambas regiones se endurecerán, pero a ritmos diferentes.

Continuando respondiendo a su pregunta en orden inverso. El propósito de una barrera de vapor es eliminar la humedad ascendente de la subrasante. El hormigón es un material rígido y estructural, también es poroso al agua o al vapor de agua. En comparación con la atmósfera sobre una losa, el interior de una losa de hormigón es un área de alta presión. El vapor de humedad puede viajar a través del sistema de poros interior del concreto y, al llegar a la superficie, condensarse en agua líquida debajo de los revestimientos del piso.

Los recubrimientos de pisos no funcionan bien cuando se cubren con un suministro minúsculo pero persistente de agua líquida. La alfombra se humedece, el revestimiento de vinilo pierde su adherencia, los uretanos envejecen debido al alto pH del agua ascendente y los epoxis pueden volverse turbios en apariencia. Las barreras de vapor impermeables están diseñadas para evitar cualquier humedad ascendente de la superficie.

Agregado liviano de concreto

P: ¿Cuál es la definición general de agregado liviano de hormigón?

R: ¿Parece que todo el mundo es consciente del peso en estos días? Definición: Agregado de esquisto expandido de baja gravedad específica, esquisto sinterizado, arcilla o pizarra. Por lo general, se utilizan para reemplazar parte o la totalidad del agregado grueso de peso normal en el hormigón liviano.

Mi experiencia con el concreto liviano se limita al uso y colocación real del concreto liviano. Puedo decirle que el peso normal del pie cúbico de concreto es de 150 libras por pie cúbico. La versión liviana es de 90 a 120 libras por pie cúbico y esto se logra reemplazando el agregado grueso con esquisto vitrificado.

Astillamiento y agrietamiento del hormigón

P: De vez en cuando, se nos llama para reparar concreto astillado y descascarillado en ubicaciones de concreto nuevas o viejas. Hemos intentado mezclar nuestro propio material de reparación, principalmente "leche de alce" (látex acrílico) con cemento Portland y arena fina y hemos tenido cierto éxito, pero no siempre. Buscamos una forma más fiable de reparar las superficies erosionadas en el hormigón. Las devoluciones de llamadas se están comiendo nuestras ganancias. ¿Alguna sugerencia?

R: Esta es una necesidad muy común y la respuesta es un producto llamado DURACRETE.™ Este producto tardó mucho tiempo en desarrollarse, porque todo el mundo sabe que una falla de reparación "medio rápida" causa más insatisfacción que la queja original.

DURACRETE es un mortero para parcheo y preparación de la superficie a base de cemento, de un solo componente, reforzado con polímeros secos. Este producto ha sido formulado para reparar, inclinar o nivelar, y para recubrir superficies de concreto interiores o exteriores estructuralmente firmes que estén picadas, gastadas, astilladas o con escamas. Además, este producto se puede "esculpir" para reparar miembros de hormigón verticales y horizontales, bordillos y huecos profundos.

El secreto del rendimiento de DURACRETE es doble:

Primero: Duracrete tiene una resistencia similar a la del hormigón normal. Con más de 60 años de experiencia, LATICRETE® ha descubierto que los materiales de parcheo que igualan mejor su resistencia a la compresión con la resistencia del sustrato de hormigón se adhieren mejor y duran más. En otras palabras, los materiales de reparación de alta resistencia a la compresión generalmente no son mejores.

Segundo: DURACRETE contiene un polímero seco tecnológicamente avanzado, que tiene un componente de refuerzo y unión. Al mismo tiempo, DURACRETE reduce los desechos, simplifica la instalación y garantiza una excelente durabilidad ante la congelación y descongelación en climas más fríos. Este polímero en particular es clave para su búsqueda. Una vez que este producto se adhiere correctamente al hormigón de base, permanece allí.

Imagínese en su mente una superficie de entrada a escala. El enfoque de reparación de DURACRETE consistiría en lavar a presión todo el camino de entrada con un chorro de agua a alta presión y aplicar selectivamente el líquido desengrasante CITREX™ a cualquier mancha de aceite. Deje que el agua estancada se disipe, pero mantenga una superficie húmeda. Rellene todas las astillas, espacios vacíos y áreas con escamas preparadas con una consistencia rígida similar a la de un mortero de DURACRETE. Deje endurecer durante una hora más o menos.

Después de fraguar durante algunas horas, aplique una escoba sobre toda el área con una escoba de una capa gruesa de DURACRETE semi-autonivelante, preparada hasta obtener una consistencia de lechada similar al suero de leche espeso. En este momento, su equipo puede cepillar con escoba, llana o incluso texturizar la superficie con estampado o formas geométricas. El espesor de la aplicación puede variar desde muy delgado hasta muchas pulgadas de espesor.

DURACRETE está disponible en un color gris cemento Pórtland estándar o en blanco, que viene listo para recibir el pigmento en el lugar de trabajo. Vuelva a construir bordillos o alise los hundimientos en las canaletas con DURACRETE. Su equipo pronto se convertirá en un experto en reparaciones con DURACRETE.

Su "devolución de llamada" se convertirá en un agradable encuentro para su empresa y el propietario al mismo tiempo. Llame a su representante de LATICRETE para obtener más detalles sobre DURACRETE y sus usos casi ilimitados para reparaciones.

Fraguado del hormigón y pérdida de humedad

P: Recientemente instalamos un gran piso plano de concreto en un gran edificio de metal. El proyecto del piso resultó genial; Sin embargo, tuvimos una gran dificultad con un largo carril de piso de concreto a lo largo del lado norte de la pared del edificio de metal. Observamos que grandes áreas de concreto fresco no se fraguaban durante horas, mientras que otras áreas se fraguaban dentro de un tiempo normal dadas las condiciones del proyecto. ¿Cuál fue la causa del fraguado irregular del hormigón?

R: El fraguado irregular, según la visión de su equipo de colocación de concreto en el sitio de trabajo, es una variación en la tasa de endurecimiento durante el proceso de acabado del concreto. Las dos cosas que más afectan la tasa de endurecimiento del concreto son la pérdida incontrolada de humedad del concreto y la tasa de endurecimiento del concreto a través del proceso de hidratación.

El fraguado irregular de una losa de concreto puede deberse a varias cosas, pero por lo general las causas más comunes son 1) una variación en la temperatura del concreto al momento de la colocación y 2) el efecto de los aditivos químicos en la tasa de hidratación.

La temperatura afecta principalmente a la tasa de hidratación. Es una regla generalmente aceptada que el concreto que tiene una temperatura de 90 °F fraguará dos veces más rápido que un concreto que tiene una temperatura de 70 °F. Es igualmente cierto que el hormigón que tiene una temperatura de 50 ºF tardará el doble de tiempo en fraguar que un hormigón que tiene una temperatura de 70 ºF. La temperatura real de la mezcla de concreto tal como se entrega al sitio de trabajo a menudo varía de una carga a otra y con frecuencia causa una diferencia real en el tiempo de fraguado.

La interacción de los aditivos puede desempeñar un papel importante en el fraguado irregular del hormigón. Algunos aditivos retardantes pueden ser muy sensibles a los cambios en la temperatura del concreto. Un pequeño cambio en la temperatura del concreto puede causar cambios problemáticos en el fraguado de una carga de concreto a otra. El concreto que usa un superplastificante y un aditivo de fraguado normal o retardante puede tener un tiempo de fraguado tardío cuando la temperatura del concreto cae por debajo de los 65 °F. A menudo es necesario variar la tasa de dosificación de los aditivos de control de fraguado para obtener el conjunto deseado de una carga a otra a medida que cambian las condiciones del sitio de trabajo.

Su consulta fue seguida por una llamada telefónica de LATICRETE a su gerente de proyecto y en el diálogo se reveló que el gran edificio de metal tenía un aislamiento recubierto de vinilo en la parte superior, colocado contra el techo. Varios lugares a lo largo de la pared norte tenían agua atrapada en el aislamiento que causó una flacidez o protuberancia en el vinilo. Las protuberancias llenas de agua se perforaron y el agua se drenó sobre su subrasante granular. Esto produjo una serie de puntos húmedos aislados en la subrasante. No hubo ventilación cruzada agresiva en el edificio y los puntos húmedos no recibieron mucho secado. Su operación de hormigonado comenzó unos días más tarde y el fraguado irregular se hizo evidente para su equipo de concreto, especialmente para los acabadores. Las condiciones climáticas frías en el exterior del edificio contribuyeron de manera general, al igual que el bajo punto de rocío en el interior del edificio.

Su tripulación sospechaba que la subrasante húmeda contribuía al problema. Según nuestra experiencia, las manchas húmedas aisladas en la subrasante no contribuyen por sí mismas a una diferencia significativa en el entorno, sino que pueden ser una causa contribuyente, multiplicando el efecto de otras causas mencionadas anteriormente. Creemos que una buena práctica en esta situación habría llevado a su equipo a humedecer uniformemente la subrasante, para reducir la variación en la humedad.

Dicho esto, quiero felicitar a su equipo en el lugar por las muchas cosas correctas que hicieron: verificaron con frecuencia la temperatura de la mezcla, preguntaron sobre el contenido de la mezcla y se mantuvieron alejados de las áreas del piso de fraguado más lento hasta que comenzaron a fraguar, muchas horas después. El uso de E-CON™, una película monomolecular, en el concreto de fraguado más rápido fue un golpe de genio y permitió a los acabadores una ventana de tiempo más amplia para permitir un acabado homogéneo de su piso. ¡Buen trabajo!