LATICRETE® est organisé en régions en Amérique du Nord et à l’extérieur du continent nord-américain. Nos directeurs régionaux sont formés et prêts à vous aider à résoudre vos problèmes de sol en béton. Contactez-nous pour trouver le gestionnaire le plus proche de chez vous. Nous sommes impatients de résoudre votre problème de sol en béton et d’autres problèmes liés au béton.

Béton par temps chaud

Q : Que pouvons-nous faire pour prévenir les problèmes que nous rencontrons avec notre béton par temps chaud ?

R : Le béton est un matériau de construction qui peut être utilisé par tous les temps, tout au long de l’année. Par temps chaud, les artisans doivent manipuler le béton avec suffisamment de soin et de protection pour imiter les conditions « idéales ».

Lors du bétonnage par temps chaud, la température est un problème, l’humidité relative et la vitesse du vent sont les autres composants des problèmes par temps chaud.

L’histoire et l’expérience nous ont alertés sur les effets du temps chaud sur le béton frais, 1. Augmentation de la demande en eau dans le mélange. 2. Affaissement rapide ou perte d’aptitude au travail. 3. Raidissement rapide ou réglage réel. 4. Développement de fissures de retrait en plastique de surface. 5. Fluctuation d’une tendance à la baisse de la teneur en air.

Du point de vue de l’entrepreneur, la demande en eau et les pertes dues à l’affaissement peuvent être abordées lors de la réunion de pré-construction au début du projet. Discutez de ces questions avec l’ingénieur et le producteur de béton. Demander le dimensionnement du béton tel que spécifié pour répondre à l’environnement changeant. Il est possible d’utiliser de la glace dans le mélange, mais il s’agit d’une mesure extrême qui entraîne son propre coût.

Le bétonnage par temps chaud peut avoir des besoins en eau plus élevés pour maintenir la maniabilité. Principalement en raison de l’hydratation et de l’évaporation rapides qui se produisent entre le dosage par temps chaud et la livraison sur site. Un mélange fonctionnant bien à des températures modérées devra être proportionné différemment pour les températures chaudes. N’oubliez pas que si plus d’eau est nécessaire, il faudra plus de ciment ou de ciment pour compenser l’augmentation de la quantité d’eau.

Pour ce qui est de la question que vous posez vraiment, à savoir le contrôle des fissures de retrait du plastique en surface et de l’encroûtement de la surface due à l’évaporation rapide de la surface, consultez la norme ACI 305. Il vous dirigera vers de nombreuses procédures utiles pour protéger votre béton par temps chaud. Le seul élément sur lequel il faut se concentrer est l’utilisation d’un film monomoléculaire à la surface du béton frais. Le produit de film monomoléculaire L&M est appelé E-CON™.

Votre équipe appliquerait une pulvérisation répétée de ce liquide facile à utiliser. Le but du film monomoléculaire est de réduire l’évaporation précoce de l’eau de surface due au soleil et au vent. Un simple pulvérisateur à pompe est l’appareil normal pour appliquer l’E-CON.™ La finition et l’outillage ne sont pas perturbés et les outils peuvent se déplacer directement sur le liquide sans conséquence.

En résumé, soyez proactif et alertez le propriétaire et l’ingénieur de votre équipe ne travaillent pas dans des conditions de laboratoire, favorisez les changements de dosage du béton pour les conditions météorologiques chaudes. Finalement, utiliser l’E-CON™, l’ami du finisseur, comme assurance pour empêcher le croûtage précoce de la surface et pour résister à la formation de fissures de retrait plastique de surface. Enfin, envisagez de travailler à un moment de la journée où le soleil et le vent sont moins problématiques, en début de soirée ou de nuit.

Croûtage de surface de béton

Q : Nous avons un problème avec le croûtage de la surface de nos dalles de béton frais. Nos sites sont presque toujours exposés au soleil et au vent. Même si nous savons que « bénir » la surface en béton avec un peu d’eau par le finisseur n’est pas la meilleure réponse, nous n’avons pas grand-chose d’autre sur quoi nous appuyer. Que pouvons-nous faire d’autre ?

UNE : Le « croûtage de surface » est défini comme le séchage de la surface du béton ou du mortier avant la prise. Cette condition donne une fausse impression de réglage. Le dessus de la dalle n’aura pas assez d’humidité à la surface pour l’opération de finition, ce qui se traduit souvent par une surface de plancher de béton ondulée.

La meilleure source indépendante à laquelle je peux me référer est la norme ACI 305, Bétonnage par temps chaud (section 4.2). Dans ce document, vous trouverez des énoncés suggérant au lecteur un certain nombre d’actions pratiques, notamment :

- Évitez de poser du béton pendant les heures les plus chaudes de la journée

- Refroidir le béton

- Utiliser un film liquide monomoléculaire

Cette dernière suggestion est, à mon avis, l’étape la plus simple et la plus rentable que votre équipe puisse prendre pour minimiser la formation de croûtes et les fissures de retrait plastique de surface qui accompagnent généralement les poses de béton par temps chaud, venteux ou sec.

La plupart des films monomoléculaires disponibles dans le commerce sont vendus sous forme concentrée. Le rapport de dilution que je connais le mieux (E-CON™ de LATICRETE)® fournira à votre équipe jusqu’à 50 gallons de liquide à pellicule monomoléculaire à partir de 5 gallons de concentré. Le taux d’application typique du produit dilué est d’environ 5 m²/l (200 pi²/gallon).

Pour protéger le béton fraîchement posé, appliquer le liquide de pellicule monomoléculaire dilué à l’aide d’un pulvérisateur à pompe manuelle durable. Il est préférable que votre équipe l’applique immédiatement après que le béton soit arasé ou aplani. Les étapes de flottaison et de finition n’interféreront pas avec la fonction des liquides à film monomoléculaire. Bien qu’un outil de finition ou une machine de finition puisse passer plusieurs fois sur la surface traitée sans réduire son efficacité, il est recommandé d’appliquer une nouvelle couche si la dalle doit être laissée exposée pendant une longue période avant le début de l’étape de finition suivante.

Les films monomoléculaires ne sont pas des composés de cure. Ils ne sont efficaces que sur le béton fraîchement posé et durent une heure ou deux. Les applications subséquentes peuvent être installées sans problème sur des coulées de béton difficiles. En plus de la protection du béton frais contre le vent et la chaleur, l’installation de durcisseurs à saupoudrage minéraux et métalliques est grandement facilitée par l’utilisation d’un produit à film monomoléculaire.

Le liquide à film monomoléculaire est nommé E-CON,™ abréviation de Evaporation Control and Economy. Une seule pulvérisation d’E-CON™ réduira l’évaporation précoce d’une dalle de béton jusqu’à 80 % au vent et jusqu’à 40 % à des températures chaudes. C’est aussi économique ! À un coût estimé à moins d’un sou le pied carré, aucun travail ne devrait se faire sans la protection d’E-Con. Je vous recommande d’inclure E-CON™ dans votre régime régulier de pose de béton pour venir à bout de l’encroûtement et d’autres problèmes associés au séchage rapide de la surface du béton frais. Le concentré de produit est emballé en format d’essai pratique de 5 gallons, 1 gallon et d’un pinte. Pour plus d’informations, contactez votre représentant local LATICRETE.

Joints de plancher en béton

Q : Nous sommes une société de développement international. Nous nous spécialisons dans les bâtiments avec de grandes surfaces de planchers en béton. Les joints dans les planchers sont devenus un problème majeur pour nous. Nous avons une entreprise de maintenance sur mandat mais le patch de réparation ne dure jamais. Pourquoi devons-nous avoir des articulations ? Existe-t-il une réparation durable pour les joints cassés ?

UNE : Ma réponse doit être divisée en sections et chaque section traitera des types de joints et d’une option de réparation lorsque les bords du joint se cassent ou deviennent un problème. Les sols en béton ont-ils besoin de joints ? Oui, les planchers de béton doivent être jointoyés. Des fissures aléatoires se développeront dans les planchers de béton sans joints. La fissuration aléatoire se produit parce que le béton rétrécit lorsqu’il passe de son état plastique ou de volume humide d’origine à son volume durci. Ce retrait ou cette perte de volume du béton se produit au fur et à mesure qu’il durcit. Le frottement de la base ou du sol contre le fond du béton qui se rétrécit empêche le béton de se déplacer librement, ce qui entraîne le développement de fissures. Cela est également vrai pour les tuyaux pénétrant dans le béton et autres encastrements. Ces encastrements restreignent le mouvement du béton qui se rétrécit et une fissure se formera près de l’encastrement ou de la colonne de support.

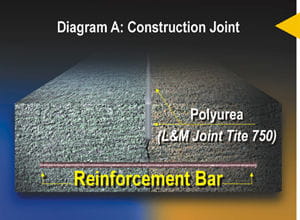

Le premier joint que nous pouvons apprendre est le joint de construction. Vos planchers ont des joints de construction où une voie de béton a été placée et finie et le lendemain ou plus tard, une autre voie de béton a été placée le long de l’ancienne voie. Officiellement, un joint de construction est la division entre deux poses successives de béton. L’armature peut passer à travers un joint de construction. (Voir schéma A). Les joints de construction de vos planchers doivent être droits et les bords doivent être intacts. La façon d’entretenir et de réparer les joints de construction est de les nettoyer et de les remplir d’un produit de scellement robuste pour joints en polyurée. Si les faces des joints ne sont pas désalignées verticalement, mais que les bords sont cassés ou manquants, un produit de scellement pour joints de polyurée robuste peut également être le matériau de réparation approprié.

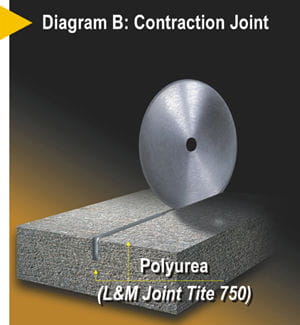

La deuxième articulation que nous pouvons apprendre est l’articulation de contraction. Vos planchers doivent avoir des joints de contraction déjà dans la surface. Les joints de contraction sont également appelés joints de rupture (de fissures) ou joints coupés à la scie. Des joints de contraction sont découpés dans le béton pour éviter la fissuration aléatoire due à la perte de volume ou au retrait du béton frais pendant qu’il durcit. La coupe des joints de contraction peut être réalisée à l’aide d’un outil à main ou, plus communément, d’une lame de scie à béton. Les joints diapasons sont susceptibles de se casser ou de se détériorer après la mise en service du plancher. Cette vulnérabilité peut être surmontée en remplissant les joints de contraction et leurs bords détériorés avec un produit de scellement robuste pour joints en polyurée. Ce remplissage de joint est plus efficace dans les fissures immobiles et les dalles complètement durcies. Pour obtenir de meilleures performances, laisser durcir les planchers neufs pendant au moins 60 jours. Les joints de contraction détériorés peuvent être nettoyés et reconstruits avec de la polyurée. (Voir schéma B)

LATICRETE® peut développer un programme pour l’ensemble de votre organisation et votre entrepreneur d’entretien afin de protéger les nouveaux joints dans vos planchers et de reconstruire ou réparer les joints défectueux. Le produit que nous proposons est une polyurée robuste à 2 composants de qualité supérieure appelée JOINT TITE 750™. Ce produit est un liquide autonivelant à deux composants. La couleur la plus populaire est le gris béton, mais d’autres couleurs sont disponibles. JOINT TITE 750™ peut être installé dans une large gamme de températures et peut être ouvert à la circulation en moins d’une heure. Cela signifie que les opérations de votre usine ne subiront que peu ou pas de temps d’arrêt et que vos machines de manutention pourront rouler en douceur sur les joints remplis ou réparés de JOINT TITE 750™.

LATICRETE® est organisé en régions en Amérique du Nord et à l’extérieur du continent nord-américain. Nos directeurs régionaux sont formés et prêts à vous aider à résoudre vos problèmes de sol en béton. Contactez-nous [support-downloads/contact-us] pour localiser le gestionnaire le plus proche de chez vous. Nous avons hâte de résoudre vos problèmes de sol en béton et autres problèmes liés au béton. »

Pare-vapeur en béton

Q : Quel est le but d’un « pare-vapeur » sous un sol en béton, cela affaiblit-il le fond ?

R : Il s’agit d’une question politique. Je vais d’abord obtenir la réponse facile. Un pare-vapeur n’affaiblit pas le fond du béton. Il existe d’excellentes conditions de durcissement dans la section inférieure d’une dalle de béton, ce qui tend à rendre le béton plus résistant.

Je soupçonne que votre question est née du fait que quelqu’un a dit que le bas d’une dalle de béton était mou ou en plastique, lorsqu’il était posé sur un pare-vapeur. C’est vrai pour une période relativement courte. La comparaison est avec la section supérieure de la dalle en béton. La partie supérieure d’une dalle de béton se rigidifie généralement plus rapidement que la section inférieure. Les deux régions vont durcir, mais à des rythmes différents.

En continuant à répondre à votre question dans l’ordre inverse. Le but d’un pare-vapeur est d’éliminer les remontées d’humidité de la plate-forme. Le béton est un matériau rigide et structurel, il est également poreux à l’eau ou à la vapeur d’eau. Comparé à l’atmosphère au-dessus d’une dalle, l’intérieur d’une dalle en béton est une zone à haute pression. La vapeur d’eau peut traverser le système de pores intérieurs du béton et, pour atteindre la surface, se condenser en eau liquide sous les revêtements de plancher.

Les revêtements de plancher ne donnent pas de bons résultats lorsqu’ils sont recouverts d’un apport infime mais persistant d’eau liquide. La moquette s’aplatit, les carreaux de vinyle perdent leur adhérence, les uréthanes vieillissent en raison du pH élevé de l’eau montante et les époxydes peuvent devenir troubles en apparence. Les pare-vapeur étanches sont destinés à empêcher toute remontée d’humidité de la surface.

Granulats de béton léger

Q : Quelle est la définition générale d’un granulat de béton léger ?

R : Il semble que tout le monde soit conscient de son poids de nos jours ? Définition : Granulat de schiste expansé à faible densité spécifique, de schiste fritté, d’argile ou d’ardoise. Ceux-ci sont couramment utilisés pour remplacer une partie ou la totalité des granulats bruts de poids normal dans le béton léger.

Mon expérience avec le béton léger se limite à l’utilisation et au placement réels du béton léger. Je peux vous dire que le poids normal du pied cube de béton est de 150 lb par pied cube. La version légère est de 90 à 120 livres par pied cube et ceci est accompli en remplaçant l’agrégat grossier par du schiste vitrifié.

Écaillage et fissuration du béton

Q : À l’occasion, nous sommes appelés à réparer du béton effrité et en écaillage sur des emplacements de béton neufs ou anciens. Nous avons essayé de mélanger notre propre matériau de réparation, principalement du « lait d’orignal » (latex acrylique) avec du ciment Portland et du sable fin, et nous avons eu un certain succès, mais pas toujours. Nous recherchons un moyen plus fiable de réparer les surfaces érodées dans les travaux de bétonnage. Les rappels grugent nos bénéfices. Des suggestions ?

R : Il s’agit d’un besoin très courant et la réponse est un produit nommé DURACRETE.™ Ce produit a été développé depuis longtemps, car tout le monde sait qu’une panne de réparation « semi-rapide » provoque plus d’insatisfaction que la plainte initiale.

DURACRETE est un mortier de resurfaçage et correctif à base de ciment renforcé de polymères à composant unique. Ce produit a été formulé pour réparer, incliner ou niveler et refaire surface les surfaces de béton extérieures ou intérieures structurellement saines qui sont rongées, usées, effritées ou en piètre. De plus, ce produit peut être « sculpté » pour réparer les éléments de béton verticaux et horizontaux, les bordures et les vides profonds.

Le secret de la performance de DURACRETE est double :

Premièrement, le Duracrete est une « résistance équivalente » au béton normal. Avec plus de 60 ans d’expérience, LATICRETE® a constaté que les matériaux de ragréage qui correspondent mieux leur résistance à la compression à la résistance du support en béton adhèrent mieux et durent plus longtemps. En d’autres termes, les matériaux de réparation à haute résistance à la compression ne sont généralement pas meilleurs.

Deuxièmement, DURACRETE contient un composant de renforcement et d’adhésion en polymère séché à la fine pointe de la technologie. Par ailleurs, DURACRETE réduit les déchets, simplifie l’installation et assure une durabilité exceptionnelle face au gel/dégel dans les climats plus froids. Ce polymère particulier est la clé de votre recherche. Une fois que ce produit est correctement collé au béton de base, il y reste.

Imaginez dans votre esprit une surface d’allée à l’échelle. L’approche de réparation de DURACRETE consiste à laver à haute pression toute l’entrée avec un pulvérisateur à eau haute pression et à appliquer sélectivement le liquide de dégraissage CITREX™ sur toute tache d’huile. Laissez l’eau stagnante se dissiper tout en conservant une surface humide. Combler tous les effritements, vides et zones entrées préparés avec une consistance ferme et semblable à celle d’un mortier de DURACRETE. Laisser durcir pendant environ une heure.

Après une prise de quelques heures, balayer une épaisse couche de DURACRETE semi-autolissant, préparé jusqu’à l’obtention d’une consistance coulis semblable à du babeurre épais sur toute la zone. À ce stade, votre équipe peut balayer, trueller ou même texturer la surface avec des estampages ou des formes géométriques. L’épaisseur de l’application peut varier de très mince à plusieurs pouces d’épaisseur.

DURACRETE est disponible dans une couleur standard gris ciment Portland ou en blanc, qui est livré sur le chantier prêt à accepter les pigments. Reconstruire les bordures ou lisser les creux dans les gouttières avec DURACRETE. Votre équipe deviendra bientôt passée maître dans l’art de la réparation avec DURACRETE.

Votre « rappel » se transformera en une belle rencontre pour votre entreprise et le propriétaire en même temps. Veuillez communiquer avec votre représentant LATICRETE pour plus de détails sur DURACRETE et ses utilisations quasi illimitées à des fins de réparation.

Prise du béton et perte d’humidité

Q : Nous avons récemment installé un grand plancher plat en béton dans un grand bâtiment métallique. Le projet de sol s’est très bien passé ; Cependant, nous avons eu une difficulté majeure avec une longue allée de sol en béton le long du côté nord du mur du bâtiment métallique. Nous avons observé que de grandes zones de béton frais ne durcissaient pas pendant des heures, tandis que d’autres zones durcissaient dans un délai normal compte tenu des conditions du projet. Qu’est-ce qui a causé la « prise inégale » du béton ?

R : Un réglage irrégulier, tel qu’il est perçu par votre équipe de pose de béton sur le chantier, est une variation du taux de raidissement au cours du processus de finition du béton. Les deux facteurs qui influent le plus sur le taux de raidissement du béton sont la perte incontrôlée d’humidité du béton et le taux de durcissement du béton par le processus d’hydratation.

La pose inégale d’une dalle de béton peut être causée par un certain nombre de facteurs, mais les causes les plus courantes sont généralement 1) une variation de la température du béton au moment de la pose et 2) l’effet des adjuvants chimiques sur le taux d’hydratation.

La température affecte principalement le taux d’hydratation. C’est une règle généralement acceptée que le béton ayant une température de 90 °F prendra deux fois plus vite qu’un béton ayant une température de 70 °F. Il est également vrai qu’un béton ayant une température de 50 °F prendra deux fois plus de temps à prendre qu’un béton ayant une température de 70 °F. La température réelle du mélange de béton livré sur le chantier varie souvent d’une charge à l’autre et cause souvent une réelle différence dans le temps de prise.

L’interaction avec les adjuvants peut jouer un rôle majeur dans la prise inégale du béton. Certains adjuvants retardateurs peuvent être très sensibles aux changements de température du béton. Un petit changement dans la température du béton peut causer des changements problématiques dans l’ensemble d’une charge à l’autre de béton. Le béton utilisant à la fois un superplastifiant et un adjuvant à prise normale ou retardateur peut avoir un temps de prise retardé lorsque la température du béton descend en dessous de 65 °F. Il est souvent nécessaire de faire varier le taux de dosage des adjuvants contrôlant la prise afin d’obtenir la prise souhaitée d’une charge à l’autre en fonction de l’évolution des conditions sur le chantier.

Votre demande a été suivie d’un appel téléphonique de LATICRETE à votre chef de projet et dans le dialogue, il a été révélé que le grand bâtiment métallique avait une isolation recouverte de vinyle, placée contre le plafond. À plusieurs endroits le long du mur nord, de l’eau était piégée dans l’isolant, ce qui a provoqué un affaissement ou un renflement du vinyle. Les renflements remplis d’eau ont été perforés et l’eau s’est écoulée sur votre sous-sol granulaire. Cela a produit un certain nombre de taches humides isolées dans la plate-forme. Il n’y avait pas de ventilation transversale agressive dans le bâtiment et les endroits humides n’ont pas beaucoup séché. Votre opération de bétonnage a commencé quelques jours plus tard et la pose inégale est devenue évidente pour votre équipe de bétonnage, en particulier les finisseurs. Les conditions météorologiques froides à l’extérieur du bâtiment y ont contribué de manière générale, tout comme le faible point de rosée à l’intérieur du bâtiment.

Votre équipe soupçonnait que la plate-forme humide avait contribué au problème. D’après notre expérience, des taches humides isolées dans la plate-forme ne contribuent pas en elles-mêmes à une différence significative de prise en place, mais peuvent être une cause contributive, multipliant l’effet d’autres causes mentionnées précédemment. Nous pensons qu’une bonne pratique dans cette situation aurait incité votre équipe à humidifier uniformément la plate-forme, afin de réduire la variation d’humidité.

Cela étant dit, je tiens à féliciter votre équipe sur place pour les nombreuses choses correctes qu’elle a faites : ils ont fréquemment vérifié la température du mélange, ils se sont renseignés sur la teneur en adjuvant du mélange et ils sont restés à l’écart des zones de prise plus lente du plancher jusqu’à ce qu’ils commencent à prendre, plusieurs heures plus tard. L’utilisation d’E-CON™ [insérer le lien vers la page du produit : E-Con], une pellicule monomoléculaire, sur le béton à prise plus rapide a été un coup de génie et a permis aux finisseurs de disposer d’une plus grande fenêtre de temps pour permettre une finition homogène de votre sol. Bon travail !